最後更新日期:2025/11/11

雷射加工與自動化

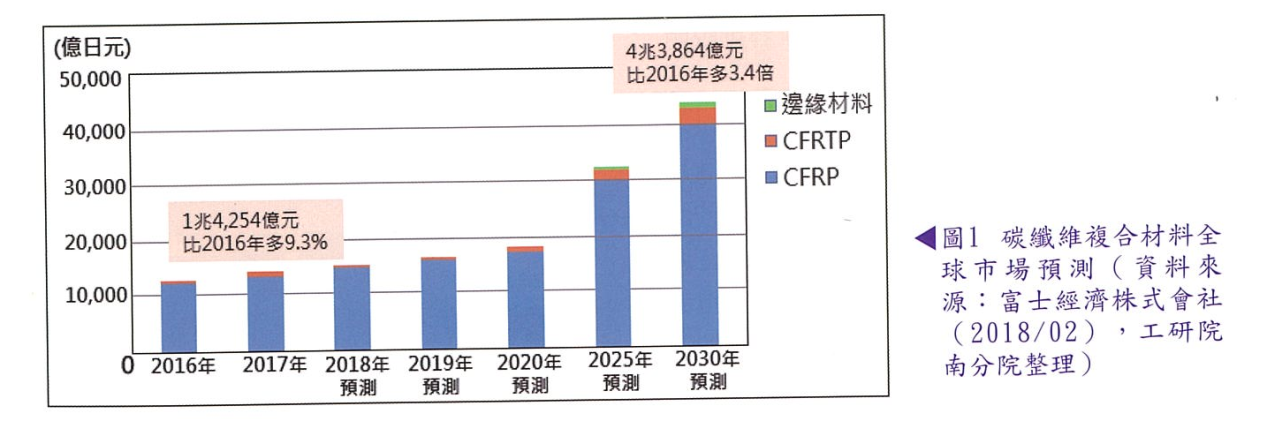

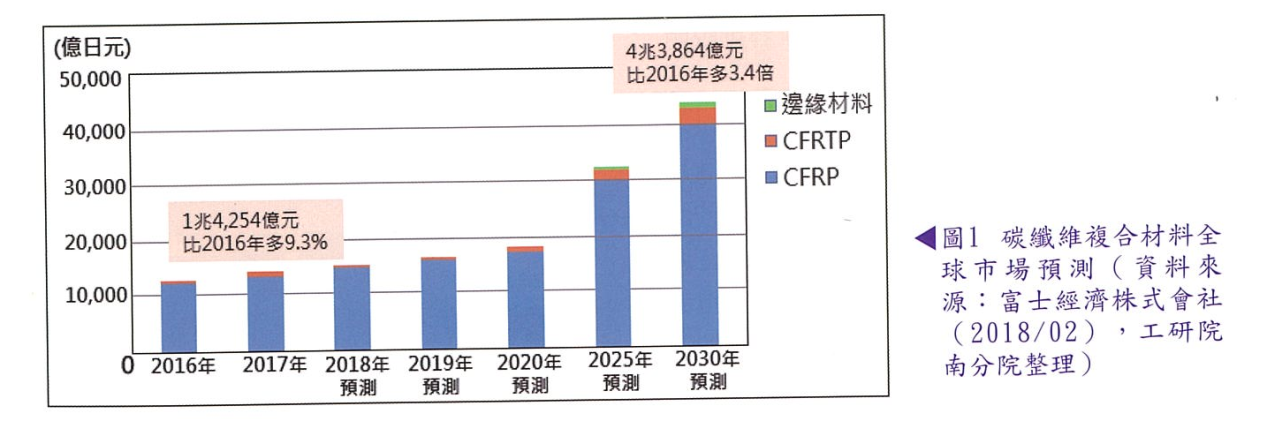

現金複合材料(CFRP/CFRTP:Carbon Fiber Reinforced Polymer/Plastic/Thermo Plastics)廣泛應用於汽車、航太、建築、自行車、運動器材、風力發電機之葉片等結構件上,在傳統切割與鑽孔等加工過程當中會因複合材料硬脆特性導致刀具壽命變短,也因刀具磨耗狀態變化而使加工精度確保之困難性提升。根據圖1日本富士經濟株式會社的調查結果,全球複合材料的市場有望在未來進一步擴大,包括替代現有材料、增加應用、降低材料成本以及開發短時間成型加工技術等。

市場需求主要集中在航空、風電、汽車、運動休閒等產業,預估未來需求會強勁增加。這樣的增加主要將會是在汽車應用,特別是在車殼和結構部件方面的應用,規模將從2016年的955億日圓成長到2030年的6,631億日圓,年增加6.9倍。另外,航空方面的應用則持續穩定成長,從2016年的5,474億日圓成長至2030年的17,920億日圓,成長約3.2倍。如表1所示。

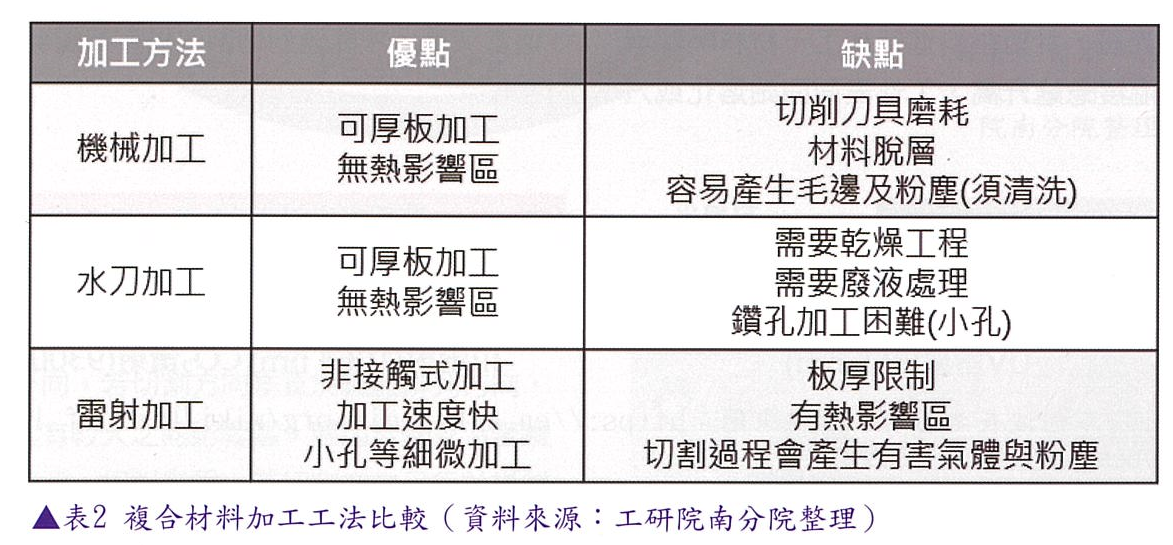

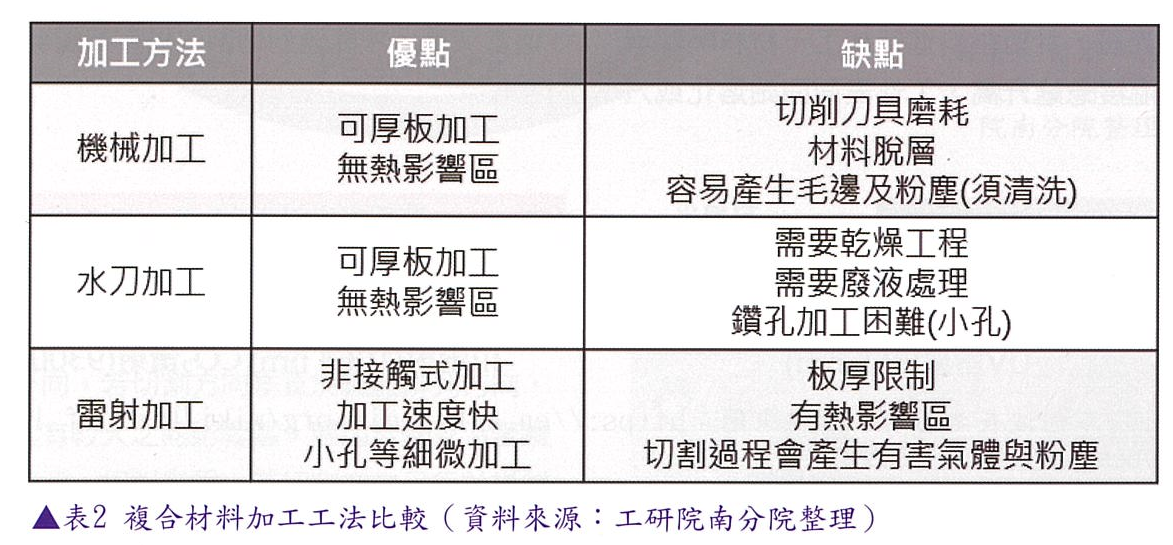

複合材料主要分成熱固性基材與熱塑性基材兩種,熱固性基材比較脆,刀具加工易產生粉塵,熱塑性基材較柔韌具延展性,加工時主要產生小碎屑,粉塵數量較少。另外,熱塑性材料在高速切削過程中,切削區域會發生熱量集中,基材易變軟並熔化,造成刀具沾黏,進而導致複合材料表面品質下降並造成切削刀具壽命縮短。若以水刀切割取代傳統刀具加工時,材料容易產生脫層影響強度,不適用於穿孔形式的加工,具還需處理廢液,如表2所示。

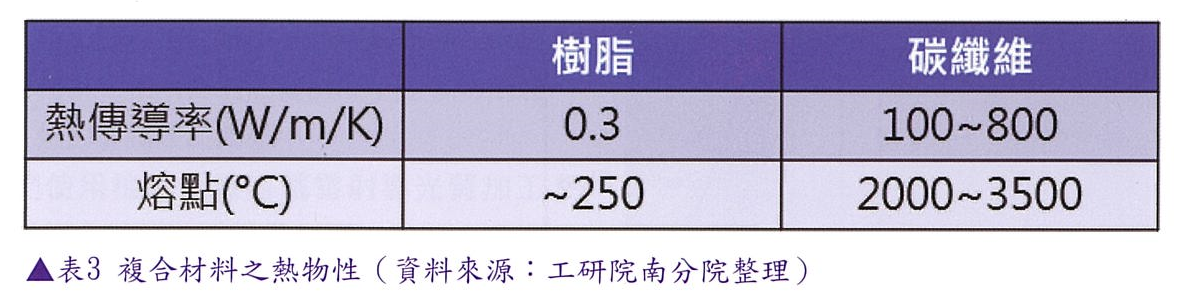

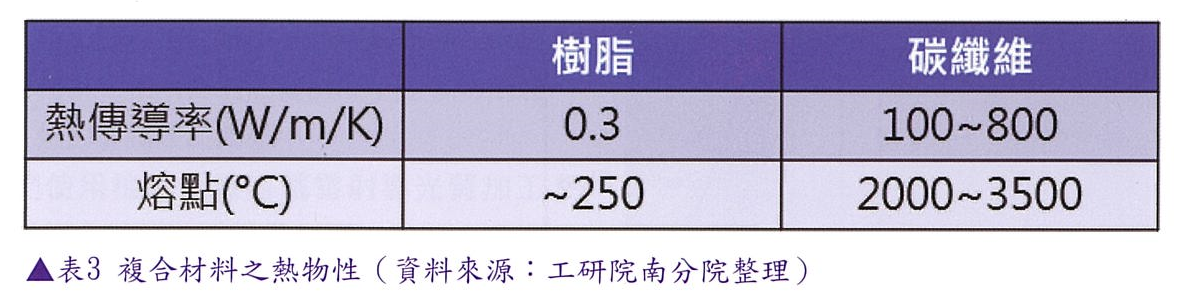

基於複合材料本身特性而衍生出的機械加工困難點,透過非接觸式雷射加工工法,可避免接觸式鑽削加工對於材料之脫層影響與刀具沾黏,同時達到降低粉塵之功效。但複合材料涵蓋碳纖維、玻璃纖維與樹脂,熱物性差異大(表3),且材料本身即具有纖維排列方向、編織方法、纖維種類、樹脂種類與纖維含有率等等不同因素,皆會成為雷射加工之困難點。

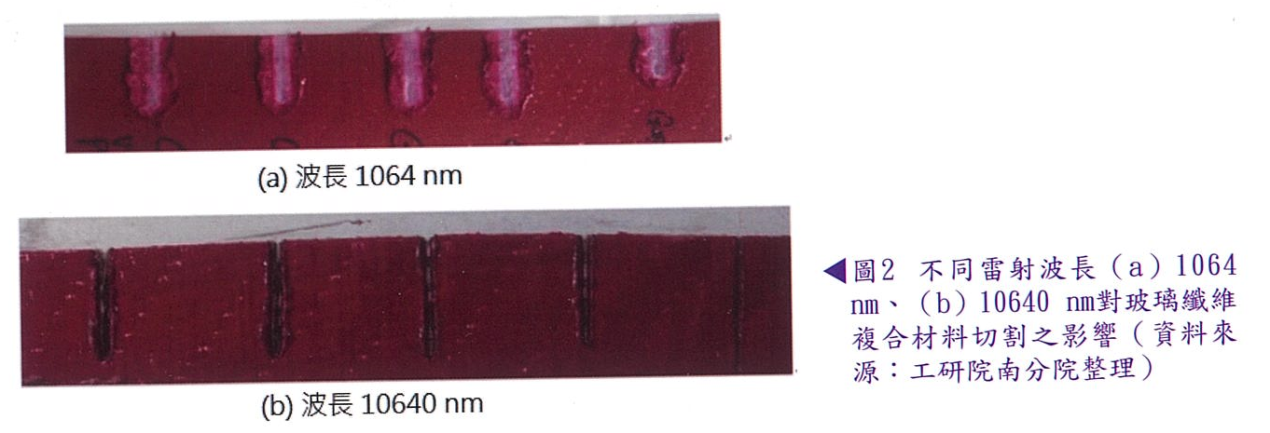

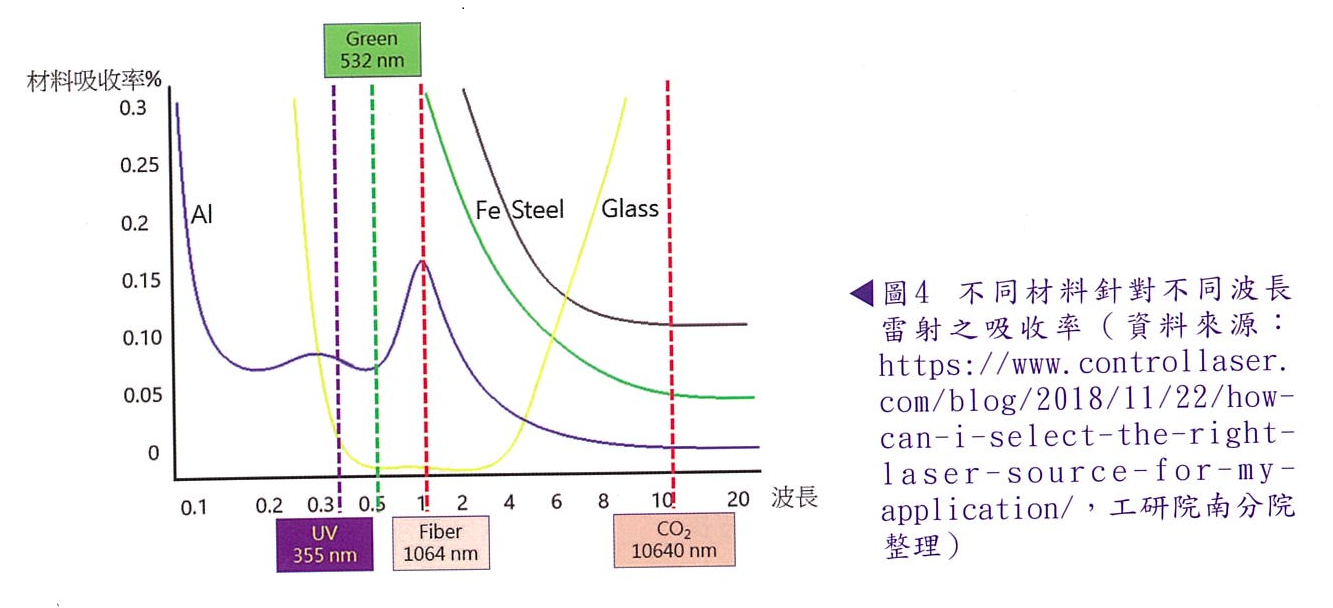

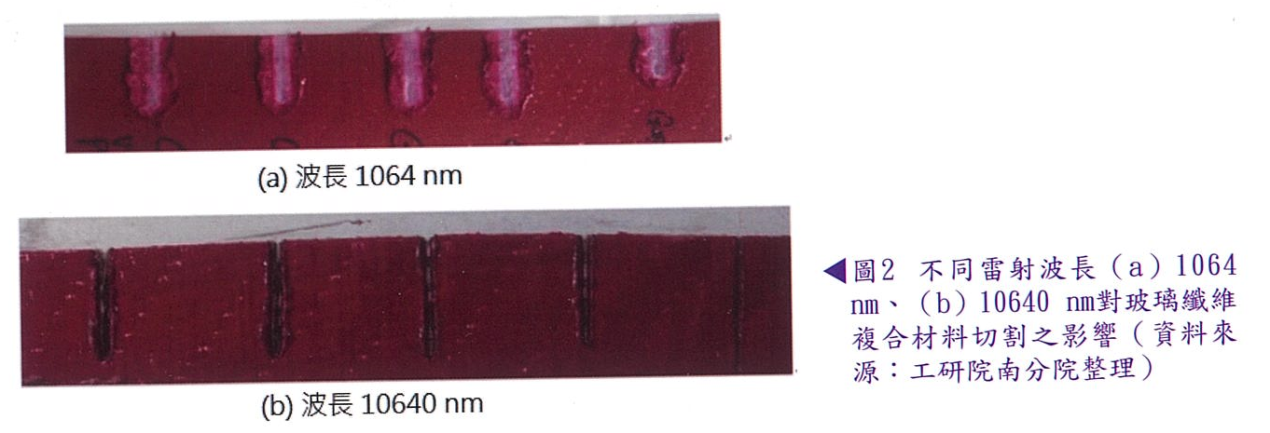

雷射加工主要是要根據材料適用的吸收波長選用合適的雷射,對玻璃纖維複合材料而言,玻璃纖維對於不同波段的雷射光吸收效果差異頗大,如下圖2所示,可以分別於波長1064nm(NIR波段)與10640nm(FIR波段)的波段下進行雷射加工。波長1064nm常用於加工金屬、樹脂、陶瓷,而波長1064nm的雷射對玻璃等透明體吸收效果不佳,因此並未切穿,緃使加大雷射能量,依然無法切斷。10640nm波長的雷射加工後,如圖2所示,材料可被雷射切穿,其結果與機械銑削加工結果相比,切割品質明顯改善,同時可避免機械加工產生之粉塵問題。

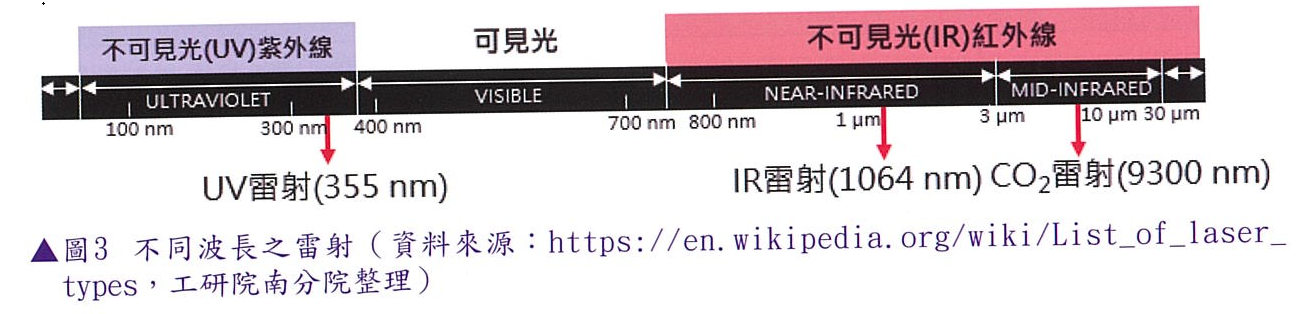

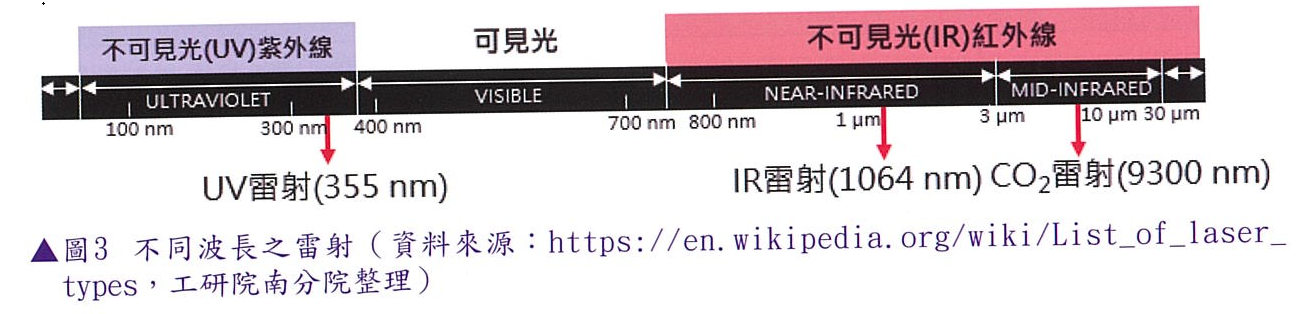

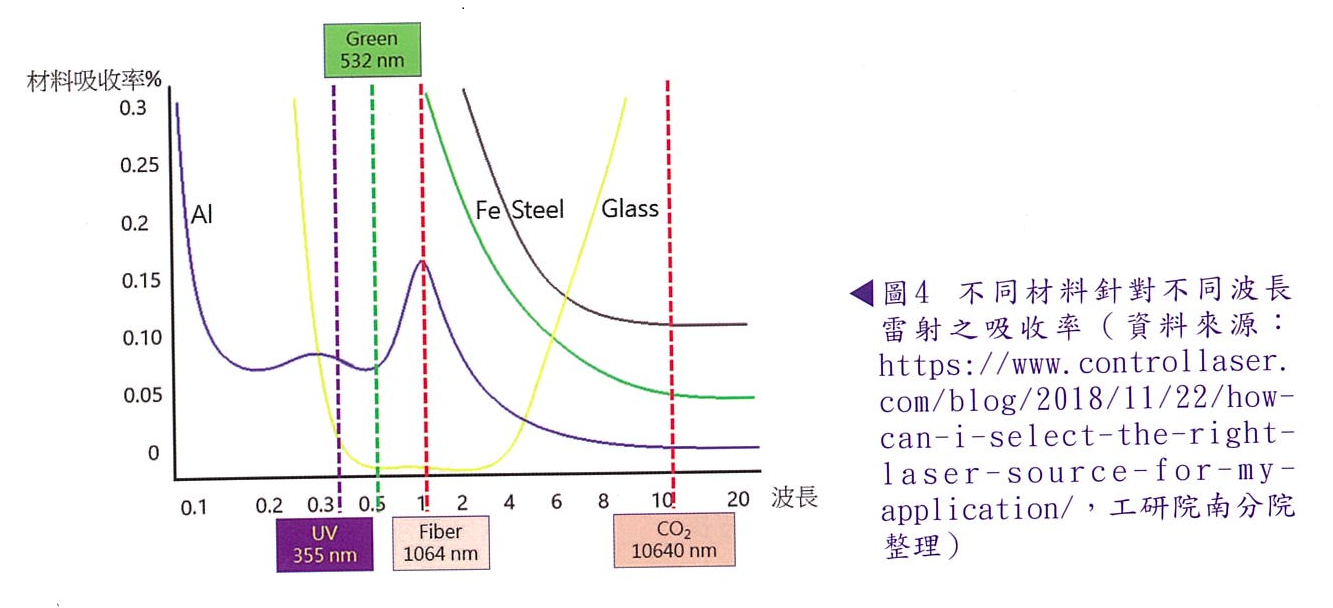

雷射切割製程具備加工效率高、高設計自由度與切割斷面品質佳等優勢,切割製程是利用雷射光束經由光路聚焦,產生不同功率密度之聚焦光斑,針對材料進行加工,材料吸收雷射能量溫度急遽升高,工件表面開始熔化或汽化,搭配輔助氣體進行切割。為了持續精進切割品質,市面上擁有不同的波長雷射種類,如圖3所示,必須依據被切割材料選擇材料可吸收的適當波長,才能達到切割效果,如圖4所示。

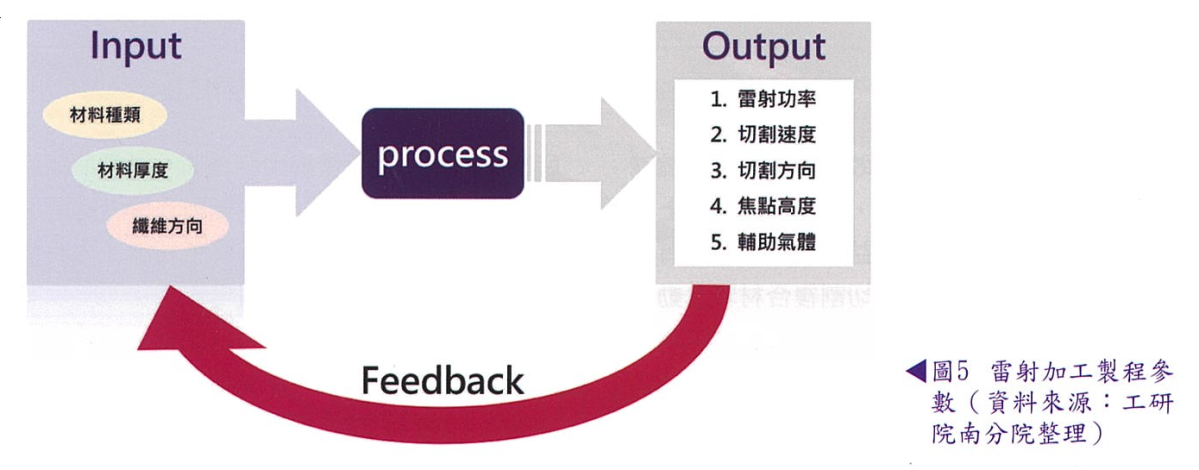

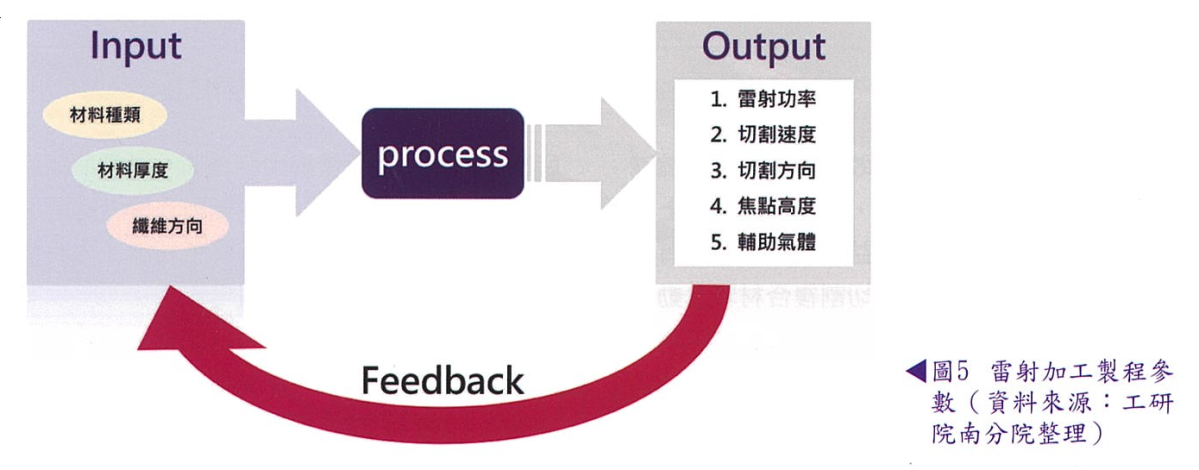

傳統複合材料切割製程上面臨刀具損耗及作業粉塵等問題,若藉由雷射非接觸性加工方法,因雷射的特性,雷射加工的熱能會對複合材料產生明顯的熱影響區進行加工。我們可以藉由調整雷射加工參數,如圖5所示,改變雷射功率、切割速度、切割方向、焦點位置與氣體壓力等參數,改善複合材料之切割品質,同時降低雷射對材料所造成的熱影響區。藉由分析及量測儀器觀察材料內部測得實際熱影響區、切割面品質以及加工缺陷等資訊,我們可以歸納出雷射切割參數對於材料熱影響區之影響,經由雷射切割測試的結果回饋至參數料庫,透過不斷修正,可統整出一套優化的對應資料參數,未來將材料資訊輸入資料庫後,即可獲得一適當加工參數檔。

針對雷射切割複合材料製程品質進行研究,需考量其疊層方向及厚度,同時於雷射切割角度上需多加思考,由於碳纖維於各方向之熱傳導速度不同,若切割方向垂直於纖維排列方向,此時會具有較大之熱影響區,歸因於熱會沿著纖維方向傳遞,相對來說,若切割方向平行於纖維排列方向,每根碳纖維之間的熱須依靠基材傳遞,因此熱影響區相對減小。不論是熱塑性或熱固性複合材料,相同雷射能量密度下隨著切割速度加快,熱影響區域範圍越小。

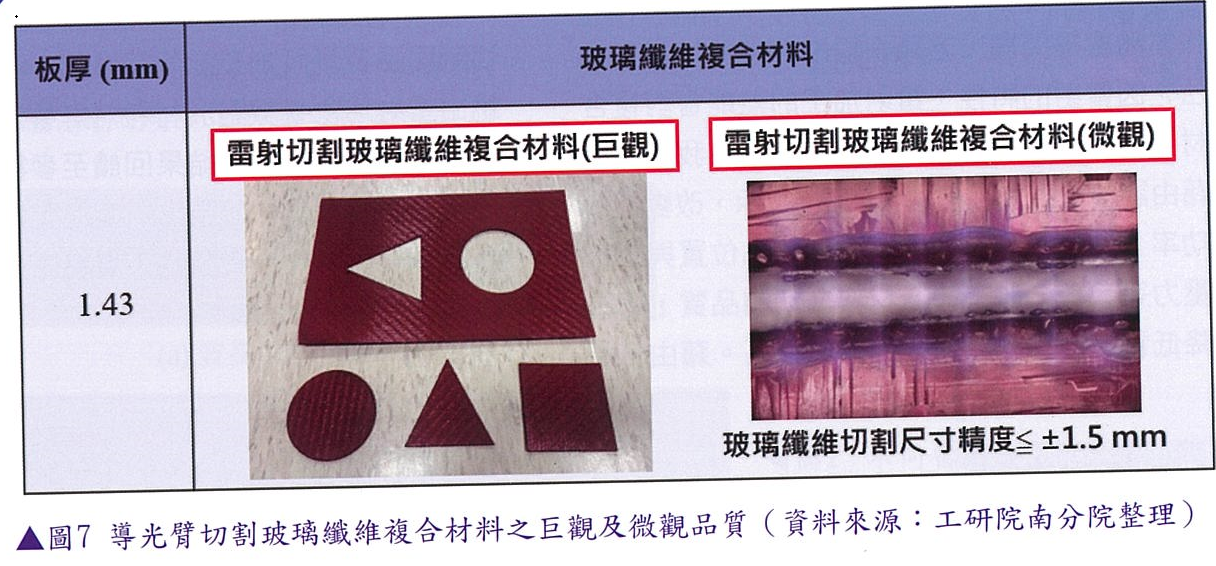

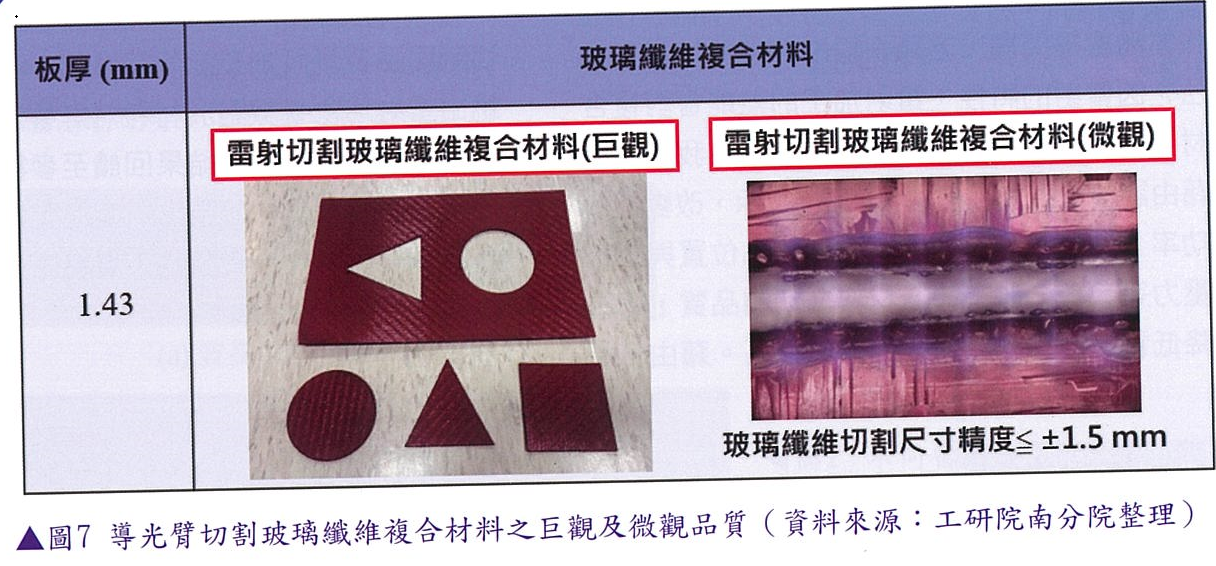

我們使用機器手臂搭載雷射導光臂加工玻璃纖維複合材料,透過雷射導光臂的方式進行,將CO2波段雷射源產生的光源,經由導光臂反射後,再進行雷射光路聚焦,搭配手臂的移動路徑進行加工,如圖6所示。圖7所示不同切割圖案成果,主要測試不同加工方式,進一步觀察材料內部測得加工熱影響區,玻璃纖維切割尺寸精度可達到≦±1.5mm。

雷射切割製程能有效取代傳統人工,縮減加工成本及提高切割品質,產業發展趨勢上,為獲取加工品質及設備效益最大化,必需有效結合自動化技術。導光臂切割複合材料自動化系統的加工路徑主要可分為人工教點與CAD/CAM技術,若要實現有效自動化,需由CAD/CAM技術著手,以CAD/CAM軟體轉換輸出數值化路徑,可快速有效率也可避免加工頭與加工物件之間的干涉問題。

雷射具有高加工速度、高效率、低粉塵、無刀具磨耗及沾黏、無纖維拔出等特性,我們所開發的複合材料雷射切割技術,以雷射無磨耗特性高速加工,搭配多關節導光臂進行雷射切割,可以提早產速且有效降低粉塵,同時使產品纖維毛邊減少。除了以雷射加工改善現有產品切割品質之外,同時可搭配抽氣系統,改善高粉塵之加工環境,共創產值提升及加工環境優化。我們透過雷射光路設計、切割參數資料庫的建立與設備整合,有效建立一套雷射加工系統,使雷射加工複合材料技術得以推廣,擴大產業升級。